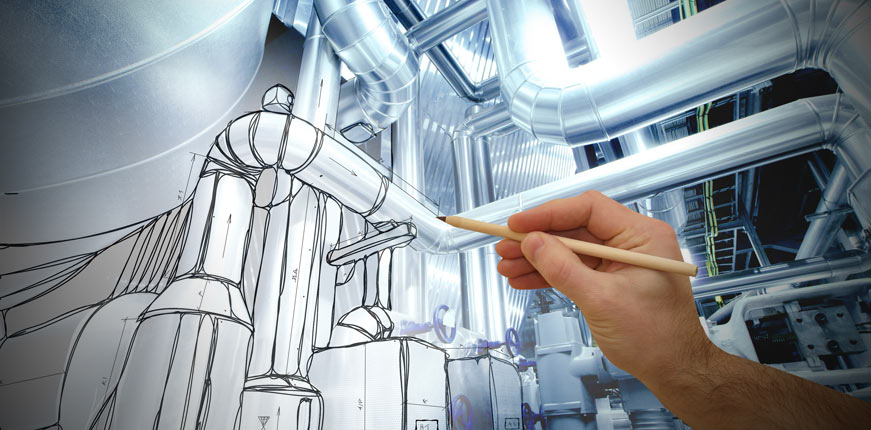

Los caños, tubos y sus procesos de soldaduras constituyen elementos que se han usado de manera muy amplia a lo largo de décadas, especialmente en el campo de la ingeniería. Ganan un rol importante en particular en las plantas térmicas, las nucleares, las petroquímicas, llegando hoy en día también a un muy amplio espectro de industrias de todo tipo y rubro.

Debido a esto, la eficacia a la que se pueda acceder en la preparación y en la soldadura de las tuberías es algo que tiene un impacto directo tanto en la calidad como en la seguridad de los productos que se transportan. El uso de distintos métodos y maquinarias, como así también los desarrollos tecnológicos para dar con tuberías que sean capaces de satisfacer los más altos estándares de calidad, es lo que ha dado lugar a lo que hoy se conoce ampliamente como el proceso de Piping. Esto quiere decir: un conjunto de operaciones que parten de tubos individuales para dar lugar a una tubería instalada de calidad y en funcionamiento. Lo que se conoce como proceso de Piping se puede llevar a cabo tanto en talleres como en campo, tanto de forma manual como automatizada.

El proceso de soldadura de tubos

El primer paso del Piping está vinculado a la preparación de los tubos. Una vez que esto ha sido llevado a cabo, se pasa a la soldadura d ellos mismos. Es la etapa en la que tubos individuales pasan a unirse para dar forma a tuberías. Esto se puede hacer a través de equipos tradicionales para TIG, MIG o a través de equipos de soldadura orbital automática. A continuación, veremos cuáles son las técnicas que más se usan en este proceso.

Para la preparación

Los métodos en frío

Es posible hacer un corte y biselado de tubos en frío, a través de anillos. Por lo general, estos van montados sobre el diámetro externo del tubo, cuyo tamaño puede variar desde los que se usan para pequeñas tuberías hasta para grandes gasoductos.

Los métodos en calor

El corte por calos, por su parte, se puede efectuar a través de distintas técnicas que ofrecen los diferentes fabricantes. En este punto, los sistemas más usados son:

Sistema portátil con llama: el equipo que realiza el proceso puede también constar de un anillo, aunque en se caso lo que se hace es realizar un corte orbital, con un soplete de corte que se desplaza por el anillo alrededor del tubo estacionario, de forma lenta.

Mesas de corte por plasma: las mesas de corte y de biselado por plasma/oxicorte ofrecen una muy amplia variedad de prestaciones. Se realizan con control CNC. Este puede efectuar cortes completamente programables y automatizados, tanto verticales como superficiales.

El frenteado

Los equipos de frenteado pueden variar desde tornos portátiles hasta máquinas de gran tamaño. Son también de tipo anillo, el cual se puede montar sobre el diámetro externo o interno del tubo. La herramienta de corte describe un movimiento circular que se desarrolla alrededor de la brida.

Para la soldadura

Hay muchas formas de soldar tubos, desde la técnica tradicional hasta técnicas complejas aplicables a la soldadura en obras. Las técnicas más modernas son las siguientes:

La soldadura estacionaria

Son sistemas en los que la torcha de soldadura se encuentra en una posición fija. El tubo es situado en un lecho de rodillos que gira. Es de los sistemas más usados en la industria del petróleo y del gas.

La soldadura orbital

Este método es completamente automatizado. En este, la torcha de soldadura gira en torno a un tubo fijo, que puede estar tanto horizontal como vertical. Se desplaza el electrodo de manera circunferencial alrededor del tubo, lo que ofrece más ventajas que el método mencionado con anterioridad.